EstelGrup

ESPECIALISTAS EN FABRICACIÓN DE PIEZAS Y ESTAMPACIÓN EN CALIENTE

EstelGrup, 40 años de experiencia en el sector metalúrgico

EstelGrup, 40 años de experiencia en el sector metalúrgico

Nuestros proyectos

Gracias al amplio abanico de prensas y maquinaria especializada, ofrecemos una gran variedad de posibilidades para la fabricación de piezas de diferentes sectores desde la fase de diseño hasta la entrega de la pieza acabada.

Nuestra estrategia

Invertimos para la mejora continua y sostenemos una dinámica de trabajo basada en la innovación y optimización de resultados para poder ser competitivos en calidad, precio, servicio y agilidad de entrega, siendo éstas las principales razones para el constante crecimiento de la empresa.

Nuestro enfoque

Trabajamos para diferentes sectores, tales como control de fluidos, control de gases, bombas de agua, grifería, contraincendios, riego agrícola, automoción, calefacción, refrigeración, válvulas, pomos, bisagras, etc.

Nuestros servicios

Nuestros servicios

¿En qué sectores te podremos ayudar?

¿En qué sectores te podremos ayudar?

Sector médico

El sector de la tecnología médica está en constante desarrollo. A diario salen nuevos avances por lo que si necesitáis alguna pieza con un nuevo diseño también podéis contactar con nosotros. También, si es necesario y el cliente lo solicita, también podemos hacer mecanizados CAD-CAM, es decir, diseñar y fabricar productos mediante software.

Contenidos

Contenidos

- Somos una empresa dedicada a la estampación y al mecanizado.

- Información sobre la Empresa, nuestros proyectos, nuestra estrategia y nuestro enfoque.

- Disponemos de una gran variedad de Servicios de entre los que podemos destacar:

- Trabajamos con Materiales como el Aluminio, Latón, productos sin plomo o Aleaciones especiales.

- Actuamos en diversos Sectores.

- Disponemos de todos los certificados de Calidad.

- Puedes Contactar con nosotros mediante teléfono, fax o mail, o encontrarnos en la dirección adjunta.

La forja es un proceso que se utiliza para dar una forma y unas propiedades determinadas a los metales y aleaciones gracias a las grandes presiones que se les aplican. Hay que destacar que es un proceso de conformado de metales en el que no se produce arranque de viruta, con lo que se produce un importante ahorro de material respecto a otros procesos, como por ejemplo el mecanizado. Los principales tipos de forja que existen son:

Forja libre

Se caracteriza porque la deformación del metal no está limitada, es utilizada cuando la cantidad de piezas producidas es pequeña o si el tamaño de la pieza a forjar es muy grande. Sus herramientas principales son el yunque y el martillo.

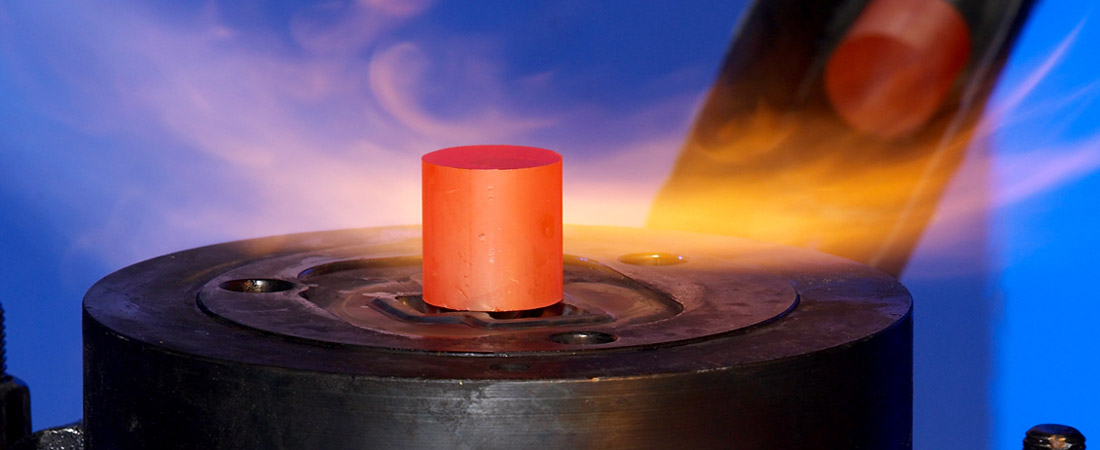

Forjado isotérmico o en caliente

Es un tipo especial de forja en la cual la temperatura de los troqueles es significativamente superior a la utilizado en procesos de forja convencional.

Forja con estampa o estampado en caliente

Este tipo de forja es el que usamos principalmente en EstelGrup. Consiste en colocar la pieza entre dos matrices que al cerrarse conforman una cavidad con la forma y dimensiones que se desean obtener para la pieza. Se utiliza para fabricar grandes series de piezas cuyas dimensiones y geometrías pueden variar ampliamente. Las dimensiones de estas piezas forjadas van desde unos pocos milímetros de longitud y gramos de peso hasta varios metros y toneladas, y sus geometrías pueden ser simples o complejas.

Latón

¿Qué servicios realizamos?

Sus múltiples propiedades hacen del latón un material importante en muchas industrias. Sus principales características son:

- Alta conductividad eléctrica y térmica.

- Fácil de mecanizar y tiene una gran ductilidad tanto en frío como en caliente.

- Alta resistencia al desgaste y a la corrosión, lo que lo convierte en una buena opción para piezas que requieren un uso intenso pero que no estarán expuestas durante largos periodos de tiempo sobre superficies calientes o en entornos húmedos.

- Su contenido 100% reciclado lo hace sostenible y los programas de reciclaje pueden incluso ofrecer incentivos financieros en muchos casos.

En cuanto a los latones especiales, se encuentran: latones al aluminio, al hierro, al plomo, al manganeso, al estaño, al silicio y latón complejo, cada uno de ellos tienen características particulares y distintas funcionalidades.

- Latón de hierro: descrito como más duro y resistente que el latón estándar.

- Latón de plomo: la alta resistencia mecánica y la maquinabilidad del latón con plomo lo convierten en una opción popular para productos como los accesorios de iluminación y los herrajes.

- Latón al manganeso: El manganeso es un elemento duro que tiene una mayor resistencia a la tracción que el latón y una menor ductilidad.

- El latón estañado: es una alternativa más duradera que el latón tradicional. Tiene una mayor resistencia a la tracción y puede resistir la corrosión de los líquidos y los gases mejor que el latón normal.

- Latón al silicio: la alta resistencia a la corrosión del latón siliconado lo hace ideal para su uso en válvulas, bombas y otros engranajes que entrarán en contacto con el agua.

- Latón complejo: es una aleación de cobre y zinc, se utiliza en las hélices y otras piezas de los barcos porque resiste bien la corrosión y la cavitación.

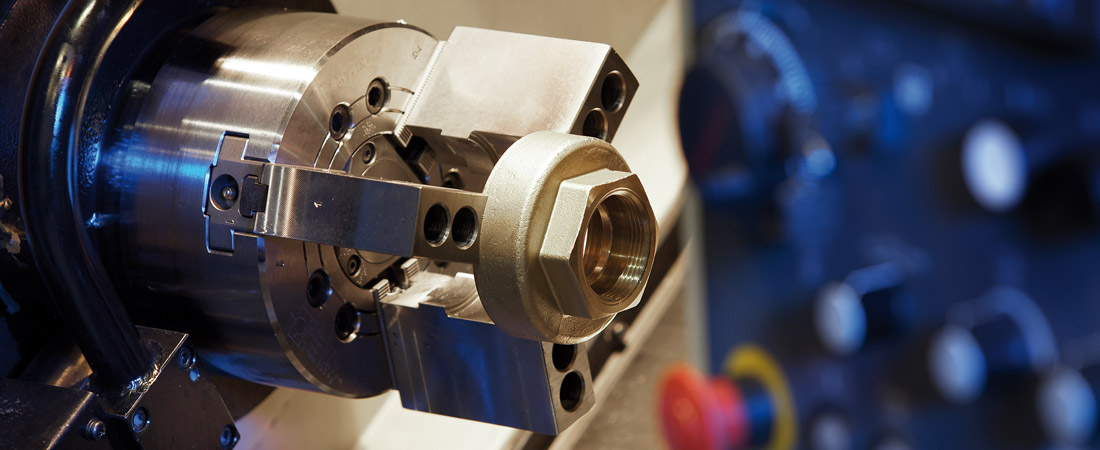

El latón es un metal excelente para trabajar, debido a su capacidad para ser mecanizado fácilmente por máquinas como tornos o máquinas con accionamientos orbitales o de husillo de bolas. Esto lo hace perfecto para fabricar piezas complejas para diferentes industrias, como las piezas de automóvil, donde el latón se ha utilizado desde la antigüedad.

El mecanizado del latón es un proceso complejo que puede requerir diferentes herramientas y técnicas en función de los resultados deseados. La forma más eficaz de conseguir resultados óptimos es orientarse sobre el tipo y la cantidad de fabricación que se requiere en función de sus necesidades específicas.

Si conoce las propiedades del latón, como su resistencia a la tracción y su alargamiento, podrá optimizar el proceso para sacar el máximo partido a la maquinaria, realizando el trabajo a gran velocidad. Las cualidades mecánicas de la fabricación del latón dependen de indicadores como la resistencia a la tracción, el límite elástico y el alargamiento.

También habrá que valorar la velocidad de corte del proceso, el estado de la superficie de las piezas acabadas, la correcta generación de viruta, así como la vida útil del producto mecanizado. Con la orientación adecuada, podrá sacar el máximo partido a sus mecanizados y poner sus piezas en la línea de producción lo antes posible. Así que no dude en desafiar los límites y vaya a por ello.

aluminio

El aluminio es un material abundante en la tierra, aunque se extrae exclusivamente de la bauxita mediante diferentes procesos, como la electrolisis. Este metal resiste mucho la corrosión y conduce excelentemente el calor y la electricidad.

¿Qué servicios realizamos?

En EstelGrup realizamos mecanizado de piezas de aluminio, estampación de piezas de aluminio, fabricación de piezas de aluminio y forjado en caliente de aluminio.

El aluminio es un metal no ferromagnético que constituye el tercer elemento más común de la corteza terrestre. Se encuentra en las rocas, la vegetación y los animales y se extrae principalmente de las formaciones de bauxita mediante el proceso Bayer. Es un metal muy apreciado en la ingeniería de materiales por su baja densidad y su gran resistencia a la corrosión. También se utiliza como aditivo alimentario, agente deshidratante y portador de líquidos en pinturas y revestimientos.

Como el aluminio es un metal o aleación ligera, no requiere tanto esfuerzo en el mecanizado en comparación con el acero. Al mismo tiempo, es conocido por su alta conductividad térmica, que permite disipar el calor más rápidamente durante la fabricación por mecanizado; lo que se traduce en una mayor vida útil de las herramientas.

La fabricación de piezas de aluminio está muy presente en la industria del mecanizado, ya que en la actualidad muchos productos son fabricados con este material. Es posible que haya oído hablar de que los aviones también se fabrican con aluminio; esto se debe a que esta aleación ligera puede trabajarse fácilmente en todos los detalles sin volverse frágil y débil bajo presión como lo hace el acero cuando se trabaja con una presión similar.

Para crear piezas de aluminio a medida se debe estar bien informado sobre las características del aluminio, es imprescindible conocer su estado puro o su aleación. Es un metal bastante ligero y requiere poco esfuerzo para desbastar, lo que nos permite alcanzar altas velocidades en las que la tasa de producción puede ser excelente con acabados superficiales, así como altas velocidades alcanzadas a través de fresadoras cuando se trabaja con este metal.

Una de las razones de su popularidad es su alto nivel de conductividad térmica. Esto significa que puede transferir el calor rápida y eficazmente, ayudando a mantenernos cómodos y seguros.

La selección de la herramienta de corte correcta es fundamental. Cuando se diseña una pieza para su uso en un proceso de fabricación de aluminio, es importante tener en cuenta la geometría de cómo se desplazará la viruta a través de la superficie y, al mismo tiempo, elegir un diseño que produzca un producto de excelente calidad, que no se vea afectado por secciones astilladas durante la fabricación.

El mecanizado es un proceso crucial en muchas industrias diferentes, desde la aeroespacial hasta la automovilística e incluso la de las comunicaciones y la construcción. Esto es cierto no sólo para las piezas que entran en contacto con los alimentos, sino también para las que se utilizan en las cocinas de todos los continentes. El mecanizado de precisión puede encontrarse en muchos lugares, desde fabricantes de automóviles como Volvo, que lo utilizan para fabricar piezas para sus vehículos.

En el sector de transporte, las ventajas medioambientales del uso del aluminio son muchas. La ligereza de este material ahorra combustible y genera menos contaminación. En el sector ferroviario también se utiliza este material, en el que a lo largo de 40 años de producción de locomotoras se necesita hasta un 87% menos de energía que el acero, a la vez que es mucho más ligero, lo que facilita el paso por cañones estrechos o por terrenos montañosos.

Por su parte, en el sector de las comunicaciones, el cableado de aluminio es una de las formas más económicas de transportar electricidad, además de utilizarse en antenas y satélites. También puede utilizarse entre las turbinas eólicas marinas y de tierra firme para transmitir energía de un lado a otro de los emplazamientos o pueblos.

En cuanto a la industria de la construcción, la demanda de piezas de aluminio ha crecido exponencialmente en los últimos 50 años, y ahora se utiliza en todo, desde ventanas hasta tejados. También se utiliza para fines decorativos, como adornos y líneas interiores.

En conclusión, la creación de piezas de aluminio nunca ha sido tan popular. Esta gran demanda en la fabricación de este metal, ha llevado a una mayor necesidad de operadores y técnicos cualificados que puedan manejar maquinaria sofisticada para producir acabados finos en proyectos metálicos de todo tipo.

cobre

Se trata de un metal de transición de rojizo anaranjado de brillo metálico que, junto con la plata, el oro y el roentgenio forma parte de la llamada familia del cobre. El cobre tiene muy buenas propiedades. Entre ellas podemos destacar que es un gran conductor eléctrico, su ductilidad y la maleabilidad. El cobre combinado con distintos elementos puede ofrecer resultados maravillosos debido a las distintas propiedades

que ofrecen dichas combinaciones.

¿Qué servicios realizamos?

El cobre es uno de los materiales más antiguos que se conocen. Su ductilidad y conductividad eléctrica fueron aprovechadas en los primeros experimentos con la electricidad por investigadores como Ben Franklin y Michael Faraday.

El cobre se utilizó en inventos como el telégrafo, el teléfono y el motor eléctrico. Aparte de la plata, el cobre es el metal conductor más común y se ha convertido en un estándar internacional para las aplicaciones eléctricas.

Es uno de los metales más valiosos del mundo, se utiliza ampliamente en una serie de aplicaciones gracias a sus excepcionales propiedades. Al ser un material muy dúctil y maleable, el cobre puede sufrir importantes transformaciones plásticas. También tiene altos niveles de dureza (que lo convierten en un buen conductor de la electricidad y el calor) y es resistente a la corrosión.

Además, su excelente resistencia al desgaste y su capacidad para conducir el calor lo convierten en un material popular para su uso en utensilios de cocina, sistemas de fontanería y piezas de automóviles. En definitiva, su naturaleza versátil y sus cualidades protectoras hacen del cobre un producto vital e indispensable.

La producción de cobre comienza con la extracción de minerales de cobre mediante minería de superficie (a cielo abierto) o subterránea y se pueden clasificar como, extracción por vía húmeda, extracción por minería de superficie y extracción por método de electro-refinación.

La mayor parte del cobre se produce mediante métodos de minería de cobre que utilizan el procesamiento por vía húmeda, los cuales suelen incluir la lixiviación profunda con ácido sulfúrico para extraer el cobre del mineral.

Los minerales de cobre suelen extraerse también mediante métodos de minería de superficie, siendo éstos más invasivos. Además de los métodos de electro-refinación que utilizan la corriente eléctrica para separar el cobre puro de otros metales en componentes eléctricos.

Por último, parte del cobre se refina mediante métodos de fundición menos eficaces que utilizan el calentamiento directo para fundir los minerales en lingotes. Independientemente del método que se utilice, el principal factor que determina el coste de la producción de cobre es la calidad del mineral. El cobre puede ser difícil de extraer, y un material de baja calidad puede dar lugar a altos costes de producción.

A menudo es deseable utilizar un metal puro en la fabricación de componentes eléctricos y electrónicos, porque se sabe que transmite la corriente eléctrica de forma eficiente en la dirección deseada, y por lo tanto debe tener una alta conductividad eléctrica y térmica.

Sin embargo, el cobre puro es un metal difícil de fundir y, en las fundiciones brutas, es demasiado blando para fabricar fácilmente. Ahora se pueden hacer adiciones de aleación para mejorar la maquinabilidad o la resistencia y la dureza sin afectar sensiblemente a las propiedades eléctricas y térmicas.

Se está estudiando el efecto de varios elementos sobre la conductividad del cobre, que generalmente realizan una o ambas de estas funciones:

- Desoxidan la masa fundida.

- Producen ciertas propiedades físicas en la pieza, que de otro modo el cobre puro no poseería. Sin embargo, estos elementos pueden tener efectos significativos en las propiedades eléctricas y térmicas del material. Comprender estas interacciones es importante para garantizar un rendimiento constante y asegurar un diseño adecuado de los componentes.

Las dos principales rutas de procesamiento utilizadas para obtener cobre son el procesamiento hidrometalúrgico o SX-EW y el procesamiento pirometalúrgico. Aunque ambas técnicas implican la extracción y el procesamiento de los minerales, difieren en la forma en que se extrae el cobre.

El proceso hidrometalúrgico, también conocido como procesamiento SX-EW, implica el uso de ácidos y agua para disolver el mineral antes de separarlo de otros metales mediante electrólisis. El concentrado resultante se refina después con métodos convencionales, como la recristalización y la electrodeposición.

Por el contrario, el procesamiento pirometalúrgico implica el uso de tecnologías de alta temperatura, como los hornos, para expulsar los componentes volátiles del mineral antes de su posterior procesamiento. Esto se hace normalmente mediante procesos de fundición o de horno de arco, que son más intensivos en energía que la ruta hidrometalúrgica. En última instancia, la elección de la ruta de procesamiento dependerá de una serie de factores, como la naturaleza y la ley del mineral que se procesa, así como el tamaño y la escala de la operación.

Estampación en caliente de latón

Estampación en caliente de latón

El latón es un producto muy bueno para la estampación en caliente , ya que es muy resistente y fácilmente moldeable. Actualmente, es uno de los procesos más comunes. Ofrece mayor calidad que la fusión. Además, la estampación en caliente del latón proporciona mejor velocidad de mecanizado y el proceso es muy fiable. Y todo esto por un coste menor que el proceso de fusión.

Para lograr moldear el latón se necesitan temperaturas de más de 700ºC. Éste se moldea mediante un molde de acción vertical y con la ayuda de aceite y grafito. Se puede usar en innumerables sectores. Toda la información sobre los sectores la podéis encontrar en el apartado “¿En qué sectores te podemos ayudar?”.

Estel Grup tiene mucha experiencia en cuanto a la estampación en caliente del latón. Si necesitas desarrollar algún producto donde su construcción requiera usar este proceso no dudes en contactar con nosotros, quedarás satisfecho de los resultados.

Estampación en caliente de aluminio

Estampación en caliente de aluminio

Te ayudamos a producir piezas de aluminio de alta calidad

Si desea obtener un producto de aluminio de gran calidad, podemos realizar un proyecto personal con nuestra maquinaria utilizando las técnicas necesarias de forja y estampación en caliente. Disponemos de prensas que lograrán realizar en base a alienaciones de aluminio cualquier pieza metálica solicitada por el cliente.

El funcionamiento de la estampación se basa en la aplicación de una gran cantidad de calor (a una temperatura mayor que la que se le otorga a la recristalización del metal) sobre un contenido, en este caso el aluminio. Una vez hecho, el siguiente paso a realizar es el modelaje. Para ello, disponemos de prensas las cuales son necesarias para darle la forma a la chapa y obtener la pieza con las características deseadas.

La estampación en caliente de aluminio permite realizar más deformaciones a la chapa metálica como consecuencia de las elevadas temperaturas. Trabajamos con seis tipos de aluminio los cuales tienen características diferentes en cuanto al funcionamiento de las necesidades técnicas. Cabe mencionar que al realizar la estampación metálica en frio la pieza tendrá una mayor precisión dimensional, así que en función de las características de la pieza habría que valorar qué técnicas serían las necesarias para desarrollar los productos.

En EstelGrup, disponemos de toda una serie de prensas hidráulicas con las especificaciones técnicas necesarias, ya sea para la estampación en caliente o en frio.

Si está interesado en contratar nuestros servicios ya sea para la estampación metálica en frio o en caliente, póngase en contacto con nosotros, nuestro personal estará encantado de atenderle.

ESTEL, con más de cuarenta años de experiencia en el sector metalúrgico, es una empresa sólida líder en fabricación y mecanizado de piezas de aluminio.

Realizamos estampación en caliente de aluminios

- Aluminio 2014: este tipo de aluminio es de alta resistencia, por lo que especialmente se usa en naves espaciales, aeronaves, aplicaciones estructurales y vehículos militares.

- Aluminio 2017: resiste muy bien la corrosión y es bastante dúctil. Es adecuado si se requiere de una resistencia instantánea o de la soldadura de resistencia.

- Aluminio 6061: la aleación de aluminio, magnesio y silicio es una combinación efectiva para prácticamente cualquier situación. Entre otras cosas, podemos destacar sus propiedades mecánicas y su alta resistencia.

- Aluminio 6082: esta aleación se usa generalmente para el mecanizado. Su resistencia media soporta correctamente la corrosión. Tiene forma de placa.

- Aluminio 7075: también llamado Zicral. La aleación de aluminio y zinc es fácil de mecanizar aunque no se puede soldar y tiene poca resistencia a la corrosión. Tiene buena resistencia a la fatiga.

- Aluminio 3003: Tiene una resistencia media pero soporta muy bien la corrosión. Con este material lograremos soldar correctamente.

Realizamos estampación en caliente de latón de alta resistencia

- Latón CW617N: aleación estándar para estampación en caliente, pero también se utiliza en aplicaciones de torneado que necesitan estar en contacto con agua potable.

- Latón CW614N: esta aleación se utiliza principalmente en ingeniería eléctrica debido a sus altas propiedades conductoras.

- Latón CW602N: se utiliza para válvulas industriales y domésticas, especialmente para conectores de tuberías. Esta aleación es altamente resistente a la deszincificación y tiene buenas propiedades de conformado en frío.

Materiales sin plomo

En todo el mundo, los requisitos para la utilización del plomo se están volviendo más estrictos, y se está evitando, en la medida de lo posible, la utilización de materiales pesados tóxicos. La reacción a esto son las calidades de latón sin plomo tales como ECOBRASS con un contenido de plomo inferior al 0.2%.

Estos materiales, son utilizados principalmente en la construcción de válvulas, piezas por donde circula el agua potable y en las ingenierías eléctricas.

- Sin plomo CW724: bronce al silicio sin plomo.

- Sin plomo CW510: latón sin plomo.

- Sin plomo CB761S-LOW LEAD ECOBRASS: aleación de cobre con menos de 0,2% de plomo.

Realizamos estampación de aleaciones especiales metálicas

- Bronce y Aluminio: es un tipo de bronce en el cual el aluminio es el metal de aleación principal que se agrega al cobre. Una variedad de bronces de aluminio, de composiciones diferentes, ha encontrado uso industrial, extendiéndose la proporción de aluminio desde el 5% hasta el 11%, según el peso.

Los bronces de aluminio muy valorados debido a su resistencia más alta a la solicitación mecánica y a la corrosión en condiciones atmosféricas o en agua de mar con respecto a la de otros bronces. Estas aleaciones además son resistentes al deslustre y previene la colonización de algas, líquenes, percebes y mejillones, y por tanto puede ser mejor que el acero inoxidable en condiciones de cercanía al mar. - Latón de alta resistencia: tiene la mayor resistencia a la tracción entre los latón fundido. Tiene una ductilidad bastante baja y una energía incorporada bastante alta.

- Cobres especiales: materiales de alta calidad para electrodos

- Acero: el acero es una aleación de hierro y carbono en un porcentaje de este último elemento variable entre el 0,03% y 1,075% en masa de su composición. La diferencia principal entre el hierro y el acero se halla en el porcentaje del carbono: a partir de 1,075% de hierro se consideran otras aleaciones con hierro y no acero.

- Acero Inoxidable: se define como una aleación de acero con un mínimo del 10% al 12% de cromo contenido en masa. También puede contener otros metales, como molibdeno, níquel y tungsteno. El acero inoxidable tiene una elevada resistencia a la corrosión, dado que el cromo u otros metales aleantes que contiene, poseen gran afinidad por el oxígeno y reacciona con él formando una capa pasivadora, evitando así la corrosión del hierro.

- CB752S: latón de buen rendimiento para pulido y chapado. Ampliamente utilizado en fundición a presión o forja, grifos, válvulas, acoplamiento, artículos sanitarios, conectores…